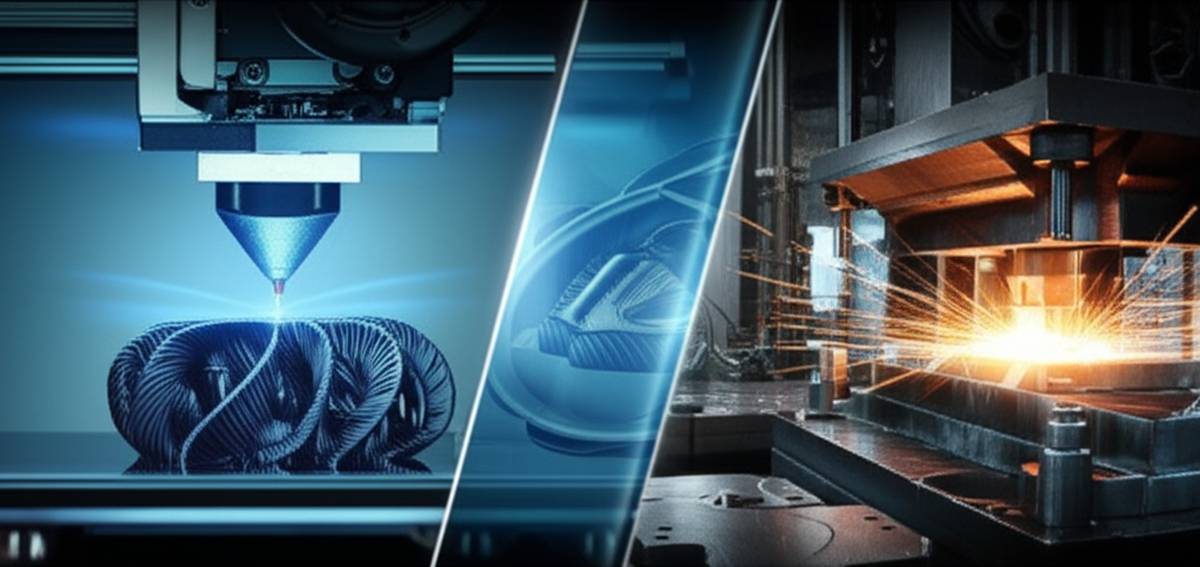

مقایسه جامع: خدمات پرینت سه بعدی در برابر روش های تولید سنتی

فناوریهای تولید در طول تاریخ همواره در حال تکامل بودهاند و هر دوره، نوآوریهای خاص خود را به ارمغان آورده است. از کورههای ذوب فلزات و آهنگریهای سنتی گرفته تا خطوط تولید انبوه قرن بیستم، هر یک به نیازهای زمان خود پاسخ دادهاند. با ظهور انقلاب صنعتی چهارم و پیشرفتهای چشمگیر در حوزه دیجیتال، روشهای ساخت نیز دستخوش تحولاتی بنیادین شدهاند. در این میان، خدمات پرینت سه بعدی یا تولید افزودنی، به عنوان یکی از پیشگامان این تغییرات، جایگاه ویژهای پیدا کرده است. این فناوری، با قابلیتهای بینظیر خود در ساخت اشکال پیچیده و سفارشیسازی، در برابر روشهای تولید سنتی قرار میگیرد که سالهاست ستون فقرات صنعت را تشکیل دادهاند. انتخاب صحیح بین این دو رویکرد، نه تنها بر جنبههای فنی و مهندسی پروژه اثر میگذارد، بلکه پیامدهای اقتصادی و زمانی قابل توجهی نیز به دنبال دارد. از همین رو، این مقاله با هدف ارائه یک مقایسه جامع و کاربردی، به بررسی ابعاد مختلف خدمات پرینت سه بعدی و روشهای تولید سنتی میپردازد تا به شما در تصمیمگیری آگاهانه یاری رساند.

درک خدمات پرینت سه بعدی: فناوریهای اصلی و مدل کسب و کار

پرینت سه بعدی، که به آن تولید افزودنی نیز گفته میشود، یک فرآیند ساخت است که در آن اشیاء سهبعدی با افزودن لایههای متوالی از مواد ایجاد میشوند. برخلاف روشهای سنتی که اغلب با برداشتن یا شکلدهی مواد سر و کار دارند، پرینت سه بعدی به صورت تدریجی و لایه به لایه، قطعه را میسازد. این رویکرد به طراحان امکان میدهد تا هندسههای بسیار پیچیده، سازههای داخلی خاص و قطعات بهینهسازی شده را بدون محدودیتهای ابزاری تولید کنند.

پرینت سه بعدی چیست؟ معرفی فناوریها

اصول کارکرد پرینت سه بعدی بر پایه تقسیم یک مدل سهبعدی دیجیتال به لایههای بسیار نازک و سپس ساخت هر لایه به صورت جداگانه و چسباندن آنها به لایه قبلی است. این فرآیند توسط نرمافزارهای برش (Slicer) انجام میشود که فایل مدل سهبعدی را به دستورالعملهای قابل فهم برای پرینتر تبدیل میکنند. تنوع فناوریهای پرینت سه بعدی بسیار زیاد است و هر یک دارای ویژگیها و کاربردهای خاص خود هستند:

- FDM (Fused Deposition Modeling): این روش از ذوب و اکسترود کردن رشتههای پلاستیکی (فیلامنت) استفاده میکند که به صورت لایه به لایه روی هم قرار میگیرند. FDM رایجترین و مقرونبهصرفهترین روش برای کاربردهای عمومی و نمونهسازی سریع است.

- SLA (Stereolithography): در این روش، رزین مایع حساس به نور فرابنفش توسط یک لیزر به صورت لایه به لایه سخت میشود. SLA به دلیل دقت بالا و کیفیت سطح عالی، برای ساخت قطعات با جزئیات ظریف و نمونههای اولیه دقیق مورد استفاده قرار میگیرد.

- SLS (Selective Laser Sintering): این فناوری از پودرهای پلیمری استفاده میکند که توسط لیزر به صورت انتخابی ذوب و زینتر میشوند. قطعات SLS دارای استحکام بالا و خواص مکانیکی خوبی هستند و نیازی به سازه نگهدارنده ندارند.

- MJF (Multi Jet Fusion): این روش توسط HP توسعه یافته و شامل پاشش عامل زینتر کننده و عامل جزئیات بر روی یک بستر پودری و سپس حرارتدهی برای ذوب انتخابی پودر است. MJF سرعت بالا، دقت عالی و خواص مکانیکی ایزوتروپیک را ارائه میدهد.

- DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting): این فناوریها برای پرینت سه بعدی فلزات به کار میروند. لیزر پودر فلز را به صورت کامل ذوب میکند و قطعات فلزی مستحکم با هندسههای پیچیده تولید میشوند.

خدمات پرینت سه بعدی به چه معناست؟

خدمات پرینت سه بعدی به معنای برونسپاری فرآیند تولید قطعات به شرکتها یا مراکزی است که دارای تجهیزات و تخصص لازم در این زمینه هستند. این مدل کسب و کار مزایای قابل توجهی برای کسب و کارها و افراد به همراه دارد. به جای سرمایهگذاری هنگفت در خرید و نگهداری پرینترهای سه بعدی صنعتی و استخدام نیروی متخصص، میتوان به راحتی فایل سهبعدی خود را ارسال کرده و قطعه نهایی را با کیفیت مطلوب دریافت کرد. شرکتهایی مانند ماداتکنولوژی، با ارائه طیف وسیعی از خدمات پرینت سه بعدی و دسترسی به انواع فناوریها و مواد پیشرفته، این امکان را فراهم میآورند که از نمونهسازی سریع تا تولید قطعات نهایی با پیچیدگیهای بالا، نیازهای مشتریان را برآورده سازند. این امر به ویژه برای استارتاپها، طراحان مستقل و شرکتهایی که نیاز به تولید در حجم کم یا سفارشیسازی دارند، بسیار مفید است.

آشنایی با روشهای تولید سنتی پرکاربرد

روشهای تولید سنتی، دههها و در برخی موارد، قرنهاست که ستون فقرات صنعت و تولید جهانی را تشکیل دادهاند. این روشها، با وجود قدمت، همچنان در تولید انبوه و برای کاربردهای خاص، کارایی و مقرونبهصرفگی بینظیری دارند. شناخت نقاط قوت و محدودیتهای این روشها، برای مقایسهای دقیق با خدمات پرینت سه بعدی ضروری است.

ماشینکاری CNC (برادهبرداری)

ماشینکاری CNC یا کنترل عددی کامپیوتری، یک فرآیند تولید کاهشی است که در آن با استفاده از ابزارهای برش دوار و با دستورات کامپیوتری، مواد از یک بلوک خام برداشته میشوند تا شکل نهایی قطعه حاصل شود. این روش شامل فرزکاری، تراشکاری و سوراخکاری است. ماشینکاری CNC قادر به تولید قطعات با دقت ابعادی بسیار بالا و کیفیت سطح عالی است. از مزایای اصلی آن میتوان به سازگاری با طیف گستردهای از مواد از جمله فلزات (فولاد، آلومینیوم، تیتانیوم) و پلاستیکها اشاره کرد. با این حال، محدودیتهایی نیز دارد؛ از جمله تولید ضایعات مواد قابل توجه، هزینههای بالای ابزار و زمانبر بودن آمادهسازی اولیه (ستآپ). همچنین، در تولید هندسههای داخلی بسیار پیچیده یا اشکال ارگانیک، با چالشهایی مواجه است.

قالبگیری تزریقی (Injection Molding)

قالبگیری تزریقی، یکی از رایجترین روشها برای تولید قطعات پلاستیکی در حجم انبوه است. در این فرآیند، مواد پلاستیکی ذوب شده به داخل یک قالب تزریق میشوند و پس از سرد شدن و جامد شدن، شکل قالب را به خود میگیرند. مزیت اصلی این روش، هزینه واحد بسیار پایین قطعات در تیراژهای بالا، تکرارپذیری عالی و سرعت تولید فوقالعاده است. با این حال، هزینه اولیه ساخت قالبهای تزریقی بسیار بالاست که میتواند هزاران تا صدها هزار دلار برسد. زمان طراحی و ساخت قالب نیز طولانی است و پس از ساخت قالب، انعطافپذیری در تغییر طراحی قطعه بسیار محدود میشود.

ریختهگری (Casting)

ریختهگری، فرآیندی باستانی برای تولید قطعات است که در آن مواد (معمولاً فلزات) به صورت مذاب درون یک قالب ریخته میشوند و پس از انجماد، شکل قالب را به خود میگیرند. این روش امکان تولید اشکال پیچیده فلزی و قطعات بزرگ را فراهم میکند و با انواع مختلفی از فلزات سازگار است. از جمله مزایای ریختهگری، توانایی تولید قطعات یکپارچه بدون نیاز به مونتاژ و مقیاسپذیری برای تولیدات متوسط تا زیاد است. اما، کیفیت سطح قطعات ریختهگری معمولاً پایینتر از ماشینکاری است و اغلب نیاز به عملیات پرداخت ثانویه دارند. زمان تولید نیز نسبتاً طولانی است و دقت ابعادی ممکن است به اندازه سایر روشها بالا نباشد.

ساخت ورق فلزی (Sheet Metal Fabrication)

ساخت ورق فلزی شامل فرآیندهایی مانند برش لیزر، خمکاری، پانچ و جوشکاری است که برای تولید قطعات از ورقهای فلزی تخت استفاده میشود. این روش برای ساخت سازههای فلزی، محفظهها و قطعاتی که نیاز به استحکام بالا و وزن کم دارند، بسیار مناسب است. از مزایای آن میتوان به استحکام نهایی بالا و سرعت نسبی در تولید قطعات ساده اشاره کرد. اما، محدودیتهای قابل توجهی در تولید هندسههای سهبعدی پیچیده دارد و اغلب قطعات نیاز به مونتاژ دارند تا به شکل نهایی سهبعدی برسند. این روش برای تولید قطعات با جزئیات ظریف داخلی یا اشکال ارگانیک مناسب نیست.

مقایسه جامع پارامتر به پارامتر: خدمات پرینت سه بعدی در برابر روشهای سنتی

برای درک بهتر مزایا و محدودیتهای هر یک از رویکردهای تولید، مقایسه آنها بر اساس پارامترهای کلیدی ضروری است. این بخش به شما کمک میکند تا با دیدی جامعتر، بهترین انتخاب را برای پروژه خود داشته باشید.

۱. پیچیدگی و آزادی طراحی (Design Complexity & Freedom)

پرینت سه بعدی در این زمینه بالاترین سطح آزادی را ارائه میدهد. امکان ساخت اشکال ارگانیک، شبکههای داخلی پیچیده، و قطعات یکپارچه که بدون نیاز به مونتاژ تولید میشوند، از ویژگیهای منحصر به فرد تولید افزودنی است. این قابلیت به مهندسان و طراحان اجازه میدهد تا قطعات را با بهینهسازی توپولوژی برای وزن کمتر یا استحکام بیشتر، طراحی کنند. در مقابل، روشهای سنتی مانند ماشینکاری CNC، قالبگیری تزریقی و ریختهگری، محدودیتهای قابل توجهی در هندسه دارند. ایجاد زوایای شیب خاص، حفرههای داخلی پیچیده یا کانالهای منحنی، اغلب غیرممکن یا بسیار پرهزینه است و بیشتر قطعات پیچیده نیاز به مونتاژ از چندین جزء سادهتر دارند.

۲. هزینههای اولیه (ابزارسازی، قالبسازی، راهاندازی)

یکی از بزرگترین مزایای خدمات پرینت سه بعدی، هزینههای اولیه تقریباً صفر آن است. تنها هزینه، مربوط به طراحی فایل دیجیتال است. هیچ نیازی به ساخت قالبهای گرانقیمت یا ابزارهای خاص نیست. این ویژگی برای نمونهسازی سریع و تولید در حجم کم، بسیار مقرون به صرفه است. اما در روشهای سنتی، به ویژه قالبگیری تزریقی و ریختهگری، هزینههای اولیه قالبسازی یا ابزارسازی میتواند بسیار بالا باشد و گاهی به صدها هزار دلار هم میرسد. ماشینکاری CNC نیز نیازمند هزینههایی برای فیکسچر و ابزارهای برش خاص است، هرچند کمتر از قالبسازی.

۳. حجم تولید و هزینه واحد

خدمات پرینت سه بعدی برای حجم کم تا متوسط (تقریباً ۱ تا ۱۰۰۰ قطعه) بسیار مقرون به صرفه است. هزینه واحد هر قطعه نسبتاً ثابت باقی میماند، صرفنظر از تعداد تولید. این امر برای تولیدات سفارشی و محصولات تخصصی ایدهآل است. در حالی که برای روشهای سنتی، با افزایش حجم تولید از هزاران تا میلیونها قطعه، هزینه واحد به شدت کاهش مییابد. این روشها برای تولید انبوه بهینه شدهاند و هزینههای اولیه بالای آنها تنها در حجمهای بالا توجیه اقتصادی پیدا میکند. بنابراین، انتخاب روش تولید بر اساس حجم مورد نیاز، از اهمیت بالایی برخوردار است.

۴. زمان تولید و سرعت نمونهسازی

پرینت سه بعدی در بحث زمان تولید و به ویژه نمونهسازی، برتری قابل توجهی دارد. یک نمونه اولیه میتواند در عرض چند ساعت تا چند روز تولید شود که فرآیند تکرار طراحی و تست را به شکل چشمگیری سرعت میبخشد. این امکان به طراحان و مهندسان اجازه میدهد تا به سرعت ایدههای خود را به واقعیت تبدیل کرده و بازخوردهای لازم را دریافت کنند. در مقابل، روشهای سنتی به دلیل نیاز به طراحی و ساخت ابزار یا قالب، زمانبر هستند. اگرچه پس از آمادهسازی اولیه، تولید انبوه در این روشها بسیار سریع است، اما مرحله نمونهسازی و آمادهسازی اولیه میتواند هفتهها یا حتی ماهها به طول انجامد.

۵. انتخاب مواد و خواص مکانیکی

تنوع مواد در پرینت سه بعدی رو به رشد است و شامل پلاستیکها، فلزات، کامپوزیتها و سرامیکها میشود. با این حال، خواص مکانیکی قطعات پرینت شده سه بعدی میتواند بسته به فناوری و جهتگیری ساخت متفاوت باشد و در برخی موارد ممکن است به اندازه قطعات تولید شده با روشهای سنتی قوی نباشند. روشهای سنتی، تنوع بسیار گستردهتری از مواد را در اختیار قرار میدهند و خواص مکانیکی حاصل از آنها کاملاً اثبات شده و در بسیاری موارد، از استحکام و دوام بالاتری برخوردارند. این موضوع به ویژه در کاربردهایی که قطعات تحت تنش بالا یا شرایط محیطی خاص قرار میگیرند، حیاتی است.

۶. کیفیت سطح و نیاز به پرداخت نهایی (Post-processing)

قطعات پرینت شده سه بعدی، به خصوص با فناوریهایی مانند FDM، معمولاً نیاز به پرداخت نهایی مانند سنبادهزنی، رنگآمیزی یا صیقلکاری دارند تا به کیفیت سطح مطلوب برسند. اگرچه فناوریهایی مانند SLA و MJF سطح بهتری ارائه میدهند، اما همچنان مرحله پسپردازش برای زیبایی و دقت بیشتر ضروری است. در مقابل، روشهای سنتی مانند ماشینکاری CNC و قالبگیری تزریقی، عموماً کیفیت سطح بالاتری را از ابتدا ارائه میدهند و نیاز به پرداخت نهایی کمتری دارند، که این امر به سرعت و هزینه تولید در حجم بالا کمک میکند.

۷. اتلاف مواد و پایداری زیستمحیطی

پرینت سه بعدی به عنوان یک فرآیند تولید افزودنی، با حداقل اتلاف مواد همراه است. تنها مقدار کمی از مواد اولیه استفاده نشده باقی میماند که در برخی موارد (مانند پودر در SLS) قابل بازیافت و استفاده مجدد است. این ویژگی باعث میشود پرینت سه بعدی از نظر زیستمحیطی پایدارتر باشد. در مقابل، روشهای تولید کاهشی مانند ماشینکاری CNC، با اتلاف مواد بالایی همراه هستند؛ حجم قابل توجهی از مواد اولیه به صورت براده و ضایعات از بین میرود. اگرچه در برخی موارد میتوان این ضایعات را بازیافت کرد، اما میزان اتلاف اولیه همچنان چشمگیر است.

۸. دقت و تلرانس ابعادی

پرینت سه بعدی دقت خوبی تا بالا را ارائه میدهد، اما معمولاً تلرانسهای آزادتر نسبت به روشهای سنتی دارد. فناوریهایی مانند SLA، DLP و MJF دقت بالاتری نسبت به FDM یا SLS ارائه میدهند، اما همچنان در کاربردهای بسیار دقیق، ممکن است با چالشهایی مواجه شوند. روشهای سنتی، به ویژه ماشینکاری CNC و قالبگیری تزریقی، به دلیل فرآیندهای کنترل شده و ابزارهای دقیق، توانایی دستیابی به تلرانسهای بسیار کم و دقت ابعادی فوقالعاده بالا را دارند که برای صنایع حساس مانند هوافضا و پزشکی دقیق، حیاتی است.

انتخاب بین خدمات پرینت سه بعدی و روشهای تولید سنتی، نیازمند درک عمیق از ماهیت پروژه، حجم تولید مورد نیاز، زمانبندی و محدودیتهای بودجهای است تا بهینهترین راهکار تولید محقق شود.

چه زمانی از خدمات پرینت سه بعدی استفاده کنیم؟ (سناریوهای کاربردی)

خدمات پرینت سه بعدی در سناریوهای خاصی برتری چشمگیری نسبت به روشهای سنتی دارند و میتوانند راهحلهای نوآورانه و مقرونبهصرفهای ارائه دهند:

- نمونهسازی سریع (Rapid Prototyping): برای تست سریع ایدهها، اعتبارسنجی طراحی، و تکرار چرخههای توسعه محصول در مدت زمان کوتاه. این کاربرد، زمان ورود محصول به بازار را به شکل چشمگیری کاهش میدهد.

- تولید قطعات سفارشی و شخصیسازی شده: در صنایعی مانند پزشکی (پروتزهای شخصی، ایمپلنتهای دندانی)، مد و هنر، که نیاز به تولید قطعات منحصر به فرد و متناسب با نیازهای خاص هر فرد یا طرح وجود دارد. ماداتکنولوژی با ارائه این خدمات پرینت سه بعدی، امکان خلق محصولاتی کاملاً اختصاصی را فراهم میآورد.

- تولید در حجم کم (Low-Volume Production): برای محصولات تخصصی، شروع کسب و کارهای کوچک یا تولید قطعات با تیراژ محدود که در آن هزینههای اولیه قالبسازی توجیه اقتصادی ندارد.

- ساخت قطعات با هندسههای پیچیده و بهینهسازی شده: تولید قطعات با سازههای داخلی پیچیده، شبکههای مشبک، کانالهای داخلی سیال یا اشکال ارگانیک که دستیابی به آنها با روشهای سنتی ناممکن یا بسیار دشوار است. این قابلیت به بهینهسازی نسبت استحکام به وزن کمک میکند.

- ابزارسازی، جیگ و فیکسچر: ساخت ابزارهای کمکی، قالبهای موقت و فیکسچرهای سفارشی برای خطوط تولید سنتی. این کاربرد به افزایش کارایی و کاهش هزینههای ابزارسازی کمک میکند.

- قطعات یدکی و جایگزین (On-Demand Manufacturing): تولید قطعات در صورت نیاز و بدون نیاز به انبارداری گسترده. این امر به کاهش هزینههای نگهداری موجودی و افزایش سرعت پاسخگویی در تأمین قطعات یدکی کمک میکند.

چه زمانی روشهای تولید سنتی اولویت دارند؟ (سناریوهای کاربردی)

با وجود پیشرفتهای خدمات پرینت سه بعدی، روشهای تولید سنتی همچنان در برخی سناریوها، گزینههایی برتر و منطقیتر هستند:

- تولید انبوه و تیراژ بالا (Mass Production): برای تولید میلیونها قطعه یا بیشتر، روشهایی مانند قالبگیری تزریقی و ساخت ورق فلزی، به دلیل هزینههای واحد بسیار پایین پس از جبران هزینه اولیه ابزارسازی، همچنان بیرقیب هستند.

- نیاز به دقت ابعادی فوقالعاده بالا و تلرانسهای بسیار کم: در صنایعی مانند هوافضا، پزشکی دقیق، و خودروسازی، که قطعات باید با تلرانسهای میکرو متری تولید شوند، ماشینکاری CNC و برخی فرآیندهای دقیق قالبگیری تزریقی برتری دارند.

- نیاز به خواص مکانیکی خاص و استاندارد شده: برای قطعاتی که تحت تنشهای بالا، دماهای شدید یا محیطهای خورنده قرار میگیرند، روشهای سنتی میتوانند خواص مکانیکی اثبات شده و استاندارد شدهای را ارائه دهند که در بسیاری موارد، با پرینت سه بعدی هنوز قابل دستیابی نیست.

- محدودیتهای بودجهای در حجم بالا: زمانی که هزینههای اولیه قالب یا ابزار با تیراژ بالای تولید توجیه میشود و هدف اصلی، کاهش چشمگیر هزینه هر واحد محصول است.

- تولید از مواد بسیار خاص و غیرقابل پرینت سه بعدی: برخی آلیاژهای فلزی یا پلاستیکهای مهندسی پیشرفته که هنوز برای پرینت سه بعدی قابل استفاده نیستند یا خواص مطلوب را ارائه نمیدهند.

شرکت ماداتکنولوژی با درک کامل از نقاط قوت هر دو رویکرد تولید، مشاوره تخصصی ارائه میدهد تا کسبوکارها بتوانند بین خدمات پرینت سه بعدی و روشهای سنتی، هوشمندانهترین انتخاب را برای حداکثر بهرهوری و کیفیت داشته باشند.

همافزایی پرینت سه بعدی و تولید سنتی، آینده ساخت

همانطور که در این مقایسه جامع مشاهده شد، خدمات پرینت سه بعدی و روشهای تولید سنتی رقیب یکدیگر نیستند، بلکه مکملهایی قدرتمند در اکوسیستم تولید مدرن به شمار میآیند. هر یک از این رویکردها دارای نقاط قوت و محدودیتهای خاص خود هستند که آنها را برای سناریوها و نیازهای مختلف بهینه میسازد. انتخاب هوشمندانه بین این دو، بر اساس ماهیت پروژه، حجم تولید مورد نیاز، زمانبندی و بودجه، کلید موفقیت در فرآیند تولید است.

آینده صنعت ساخت به سمت همافزایی بیشتر این دو رویکرد پیش میرود. تولید ترکیبی هیبریدی که در آن از مزایای هر دو فناوری به صورت همزمان استفاده میشود، در حال شکلگیری است. به عنوان مثال، ممکن است یک قطعه با هندسه پیچیده توسط پرینت سه بعدی ساخته شود و سپس برای دستیابی به دقت ابعادی یا کیفیت سطح بالاتر، با ماشینکاری CNC تکمیل گردد. یا قالبهای تزریق با استفاده از پرینت سه بعدی ساخته شوند تا زمان و هزینه توسعه قالبها کاهش یابد.

پیشرفتهای مداوم در مواد پرینت سه بعدی، سرعت پرینترها، و قابلیتهای پسپردازش، به تدریج مرزهای بین این دو حوزه را کمرنگتر خواهد کرد. انتظار میرود در آیندهای نزدیک، شاهد ادغام عمیقتر و خلاقانهتر این فناوریها باشیم که منجر به تولید محصولاتی با کارایی بالاتر، هزینههای بهینهتر و انعطافپذیری بیسابقه خواهد شد. در این مسیر تحول، مجموعههایی مانند ماداتکنولوژی با ارائه خدمات پرینت سه بعدی پیشرفته و مشاوره تخصصی، نقش کلیدی در توانمندسازی صنایع مختلف برای بهرهبرداری حداکثری از این فناوریهای همگرا ایفا میکنند.